FRP自作艇制作方法2

制作方法2といっても話が前後したり飛びまくったり逸れたりするので総合して読んでください。

現尺図にあわせてモールドの部材を切り合わせて正確に削り このモールドだと3本を組み合わせますが、

最初は長めにして作り ベニヤのパッチでつなぐ前にすきまが出ないように切り合わせて大きな長い釘の頭を全部打ち込まないで、

あとから抜けるようにして仮止め 土台になる一番下の長い板は最初に仮止めしておきます

釘は必ずパッチがあたらないところにとめます

すべて確認してよければパッチをボンドを塗って接着、

短い釘を何本も打って固定し 左右を組み 横幅の広いモールドは運んだり組むときに狂わないように余った垂木や薄くて長い板で補強のため釘でとめておき

船台に立ててバテンの垂木を通して止めたら、

はずすのでそれまでの作業性を考えて止める位置を決めましょう

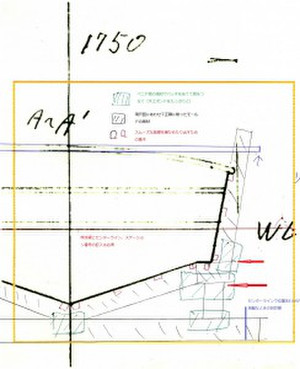

上図の赤い矢印の部分はこれくらいの大きさの船でも人間が2人乗って作業する前提で100Kgの重量を支えて受けられるような組み方にします

船のサイズが大きくなるほど重要なことです モールドのつなぎ目に大きく隙間があいたり

重量を支えない組み方をすると ベニヤのパッチとボンドの接着力では正確な形状、寸法を保てなくなるからです

作業が進んだあとで気づいても修正は不可能です 日が経つにつれ経験や技術が培われていくのですが、横山晃氏がヨット工作法で述べてるように

開始時の未熟期に行う作業、設置が全体の見た目や強度に多大な影響を与えます。

経験を積んで目が肥えてくると、初期のアラが目立ってくるのです。

また、こうも書かれていて

先輩や熟練者の指導下、共同作業ではうまくいったのに 自分ひとりでやってみると急に効率が下がったり失敗やりなおしが増える、と あわててはいけません

慎重に これでもかというくらい 慎重に また一旦手を休めて自分の作業結果を冷静に観察検証考察しましょう。

モールドを組み終わったら船台を用意してる間にパッチに入れたボンドも乾いていくでしょう 船台を組む最大の要点は水平です。

特に船の横方向の水平出しは絶対と言ってよく

前後方向は厳密には水平でなくてもかまいませんが、 直線度は絶対で、でこぼこの無いことを、不陸(ふろく)がなきことと言います。誤字かもしれません。

横方向の水平の確認に1mくらいの水平器を使っても大丈夫ですが、

5mとか超えるとそれでは不十分で 簡単で安上がりな方法は太さ6mm-8mm船長の1.5倍くらいの透明なビニールチューブを用意して 蛇口にあてて どこにも空気が残らないよう水を通したら ホースの両端をつかんで高く上げたまま2手にわかれて遠くはなれてても水平が出せる ホースの両端の水面の高さは必ず同じ高さに揃います。

片方を上下させるともう片方から水がこぼれるでしょう。

水平な位置ポイントがアナログ的原始的ですが簡単に計測できます。

遠く離れた2点で同じ高さを知るには、お互いが声をかけながらゆっくりホースの端を動かして合わせます。

シングルハンド、ひとりで出来る道具(水盛り器)今は赤外線式など高価なものしかないかもしれません。 当時は¥2000くらいでプラスチック製のものが手に入りました。

タンクに水を入れてひとりでホースを持ってまわり印をつけていきます。

守らなければならないことは、ホースを踏まない 一箇所でも折れ曲がったり高いところを通っていないかエアをかんでいないかよく確認しましょう

で、船台を水平に作ることはできる。でも更に重要で大変なことが待ち受けています。

それは 船台を置く場所です。

電気は延長コードを使えばなんとかなりそう。

FRPはもとより木造船でもエポキシなどを使うし雨は避けなくてはいけないので屋根は必須。

壁はシートを貼れば・・・ 造船所勤めでもそんな余裕のあるスペースは中々無い

廃工場が運よく見つかってもFRPの粉塵対策orz洗濯物にキラキラがついたり 一般の人に痒みへの耐性は期待できません。

私はたまたま使っていない32フィートのメス型の上にデッキのメス型がかぶせてあり

雨風はしのげるし電気はコードリールを数珠繋ぎ 足りないものは明るさと天井の高さだけ、

やる気は十分 就業後から帰宅までの数時間と休日のほとんどを使って1年ちょっとかかりました。

ここで仕様を 全長7.2mエンジンはヤンマーの3GM、プロペラシャフト、油圧式ラダー、イケス、JCI登録、夜間航行は不可、

材料費はそのつど記録して会社に申告

作ろうと思った理由は、腕試しと自慢 女性を乗せてクルージング?という最も不順な動機を原動力にしました。