簡単テンダー(足船)FRP自作法

ポンツーン横付けではなく、アンカーとロープのみで港に係留してるヨットなど

乗り移るのにちょっと便利なテンダーの制作方法の紹介です。

地元での呼び名はサンマイ、

想像ですがたぶん船側、トランサム、船底の3枚で出来てるからじゃないかと。。。。

昔はもちろん木造船だったらしいです 用途は浅瀬へ艪を押したり櫂を漕いで行ってひじきやワカメなどの海産物の収集 重量を軽くすれば1人でも上下架が可能のので、

トラックの荷台や乗用車の屋根に積んで ゴムボート並みの沖釣りが楽しめるようになります。

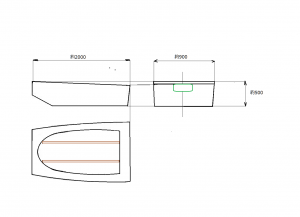

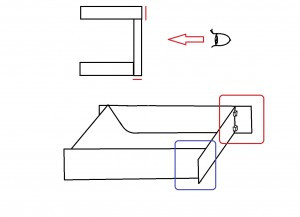

全体像のイメージはこちら、田船によく似ています。

簡単な三角法で書いた図は

トランサムの緑の部分にゴム板をあてれば電動の船外機もつけられます。

船底の前後方向に通した茶色の部分はロンジ、FRPの補強材。

ステッチアンドグルー工法で3X6か4X8のポリ合板を定盤にしてFRPの単板を作って切り合わせ 船の格好に組んでつなぎ目をFRPガラステープで接着、防水加工も兼ねます。

ですので合板1枚と、たわまないように太目の垂木あとはFRPの材料、工具数種で製作可能です。 合板のきれいな面に離型剤としてワックス(カルナバロウ入りのいいものを)塗ってよくふき取り乾燥を2~3回行います。

船底から船首部分に向かって急角度で立ち上がる"ステム"は2枚の板で角度をつけてつないでもいいのですが、

美観、強度、防水、軽量化の条件を満たすよう2工程にわけて、つなぎ目なしで作ります。

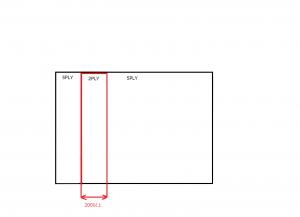

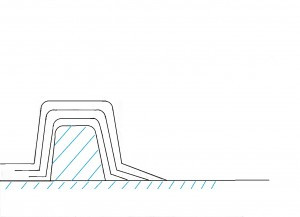

上図のように船底の板が取れる大きさにガラス繊維を全体に2枚積層 赤で囲った部分が折り曲げる位置になるのでマットは2枚だけ、

200mm間をあけてそれ以外の部分には3枚積層を足して合計5枚貼って硬化を待ちます。

赤い線の部分は積層時にガラス繊維の端は直線できっちり合わせます。

一枚敷くごとに不ぞろいだと あとで曲げるとき、きれいに曲がらず不恰好なRに仕上がります。 硬化したら下図のように船首部分とRの終わるところまでを脱型、離型します。

5枚くらいの広い単板は型から離すとベコベコに曲がってきれいな形状を保てません。

船側、ロンジなどを固めたあとで定盤からはずせば、計画通りの形状を保ちやすくなります。

薄くて広い板の下に米粒ひとつ敷いて組んでいったとして。。。できあがりを見たら。。。

エクボどころの凹みでは済みません。

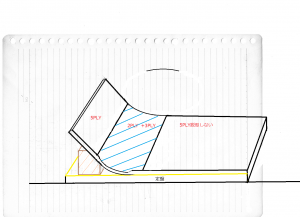

横から曲げ具合を確認してよければ図のように角材などを、

かませて動かないようグルーガンで固定。

2枚しか貼ってない青い部分に残りの3枚を積層すると全体が5枚構成の船底部分のできあがり。 ここで注意することは青い部分だけに積層するのではなくて、5枚貼ってる部分にもオーバーラップして積層します。

下図のように1枚置くごとに、はしっこを長く遠くまで貼るようにします。

船側、トランサムを取り付けるイメージ図

船体を組むとき、仕上がり寸法で板を切って組まないで2cmでもいいので図のようにどちらかの板を長めにしておくと 角材の切れ端をグルーガンで仮止めすることが簡単にできます。

角材をはずすときは?ハンマーで木口を狙って叩き落とします。

板の組み方は赤と青で囲った方法の2種類。

完成後の見た目や力のかかる方向を考慮して組みましょう。

私なら 美観を考えて赤い方で組みます。理由は車に積んでも水に浮かべても 船の横からの方が人によく見られ、いくらきれいに仕上げて塗装しても経年変化でつなぎ目がはっきりわかってくるからです。

切り合わせが悪く隙間にパテを入れて仕上げたらパテが痩せるのでなおさら、あとで目立ってきます。

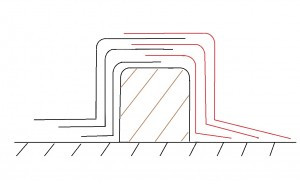

次にロンジを取り付けますが、こんな積層方法があります。

樹脂に侵されて溶けず完全硬化するものなら何でもよくて 高いお金を出して専用品を探し回って入手する必要はありません。

ただし、角は丸めてください、でないときれいに空気が抜けず、脱泡不良になり表面は手で触れますが、 ポリエステル樹脂は空気に触れてる数ミクロン?0.0?mmは硬化ません。

空気がぬけていない内部はほぼ永久に完全硬化しないという考えです。

手で触れられるところはパラフィンを混ぜたゲルコート、トップコートを塗れば完璧。

塗らなくてもほこりなどの蓄積で空気と遮断されて、いずれは完全硬化しますが、

あなたならどちらがいいですか? 樹脂は紫外線の影響を受けて劣化する性質もあり、汚れも落としやすくなるので見える部分は塗装仕上げをお勧めします ロンジの積層に話を戻します。

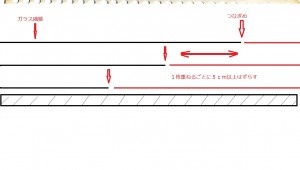

どちらの貼り方も船体部は1枚ごと端を長くずらして止めます 左の図は高さ5cmくらいの低いロンジで一般的な貼り方ですが、ガラス繊維の寸法は1枚ごと全部違います。

最後に積層するものの幅が一番広くなってしまいます。

一方右図は、エンジンマウントなど背の高いロンジを貼る方法で、船体部の貼りしろをずらすのは同じ ですが、ロンジのトップで留めて両サイドから積層しているのがわかるでしょう。

片側1枚ずつ交互に貼って双方4PLYくらいで脱泡、硬化。 天場は重なってるので8PLYくらいになり、エンジンのボルト締めに対する強度と厚みが稼げます。

が厚みが出る分高さに注意します。

これのもうひとつの利点は、たとえばガラスを500mm幅でカットしたらトップまで届くロンジだとして 船体部の積層の始点をずらすので、

トップは同じ位置でガラスが留まりません。

始点でズラした距離だけトップもズレるので、同じ幅の500mmのガラスが使えるのです。 応力集中を避ける施工として常識化されています。

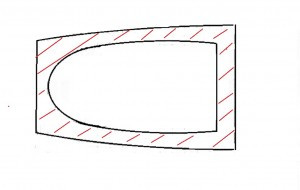

最後の部材はシアーライン、レールの部分 作り方は一番簡単です。

採寸もメジャーで大雑把でよくて 硬化後船体に乗せて現場合わせで 更にガラステープで留めて固定したあとで はみだした部分をきれいに整えて終わりです。

最初に使った定盤をきれいに掃除、離型処理をして下図のように積層するだけです。

中央の大きくくりぬかれた部分はマスキング、養生をして汚れないようにするか、

その面積で収まる単板をついでに作っておけば1工程分の硬化時間が節約できます。

で、このフレームに使うガラス繊維は端切れを寄せ集めたもので充分なので 他の大きな工作途中でちぎってよけたもの、裁断したあまりを捨てないよう このテンダー制作開始時から心がけたほうがいいです。

すべての積層接着が終わったら充分時間をおいて完全硬化を待ちながら角の面取りやペーパーがけをして ロープを結ぶクリートやアイプレートなどは塗装の前に取り付けの穴あけ、

仮止め 使い勝手を確認後取り外して本塗装をすれば大体の作業は終了です。

水に浮かべるときはワンカップでもいいのでお神酒でお祝いしてあげましょう。

冒頭に書いたように、軽く作れば1人で持ち運べますが、重いと降ろすときにドスンと落とすことがあり 船が傷んだり自分の手や体を怪我することがあります。

それと重要なことのひとつに、重いとしんどいので 運ぶのがおっくううになり使う機会が減る恐れもでてきたりします。

船底の形状を見ても腰が強い船なので 木船のように重量は必要ありません。

土日の休日をフルに使えば1ヶ月かからずに進水できると思います。