FRPでトランサムフラップを自作

自作派向けに金属加工より

手を出しやすいFRP加工で作る方法。

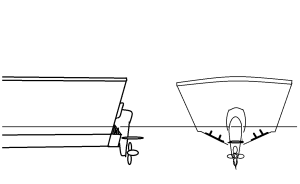

取り付けイメージ。

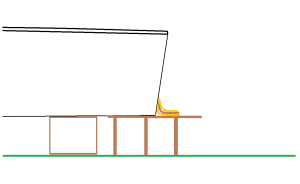

上架したら 船底なりに延長する感じでベニヤ板を当てます。

トランサムに貼り付ける部分を予めサンディング。

ベニヤが落ちないように垂木で突っ張り。(ツヅをかう)

Lの字にマットロービングで7ply以上貼り硬化を待ちます。

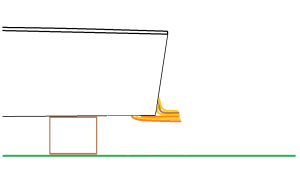

硬化後、ベニヤを剥がし船底部分をサンディング。

フラップの必要部分いっぱいまで積層。

この時点でフラップ上面は触っても大丈夫なので、補強リブを入れてもいい時期。

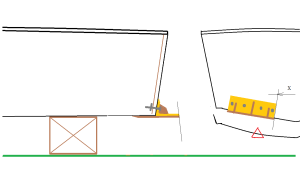

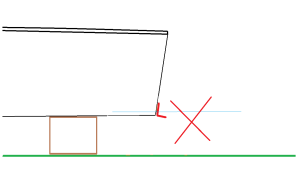

もうひとつのやり方としては、フラップを単体で製作後、ボルト締め。

(ドライブ船のトランサムには5cm以上厚みのある板が入ってるので 首下100mmのボルトが必要) 難点は上図右のように 船底部分がカーブしてる船。

時間に制約が無く ボルトオンに拘るなら トランサム面にワックス塗って離型処理。

L字に積層 硬化後穴あけと離型。

船底部分の積層は出来ないので 積層枚数をそれなりに増強。

きちんとカーブの型が取れるなら下図のように製作。

雨の日でも、休日、夜中、庭先、ガレージで 船を浮かべたまま作れる利点があります。

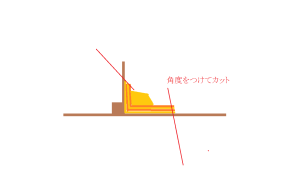

フラップ最後部を少し斜めにカットすればエッジが立ち、

水の切れが良くなるような(気のせい?)積み重ねでしょう?

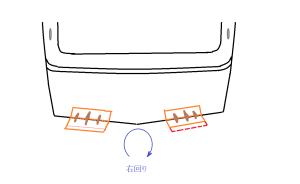

エンジン1機、ともからみてプロペラ右回りで前進するボートを前提として。

船体に対していかにもオーバーパワーなガソリンエンジン等を積んでる場合、

スロットルを上げると左に大きくヒールしたまま走る姿勢の修正は フラップ底面積に余裕を持たせて作り、1cmくらいずつ切りながら調整を重ねていきます。

おそらく右側のフラップが短めに仕上がるのでは、 結果、セッティングが決まるまで上下架と切断を繰り返すことになり 切りすぎると修復作業が必要なので あまり冒険はしないで 慎重に。 効果を期待しすぎるあまり、羽の後部を下げちゃうと 大抵は失敗に終わる歴史があります。

ですので、船底をそのまま直線的に延長するほうをお奨めします。

既製品はステンレス製で見た目悪くなく、 在庫があれば即入手可。

素材、部品構成を色々確認してみると 板の厚みに少々不安あり(電蝕、剛性不足) ターンバックルで調整するタイプの利点は 低価格、単純な構造により故障の要因少な目。

一旦決まれば ほとんどメンテフリー。

良くない点は、 セッティングの度、上下架か入水作業。

日毎ターンバックルの可動性が低下。 一方油圧式は、高価。電気配線の知識が必要。

油圧シリンダーのシールからのオイル漏れは特に注意。

したがって、定期的なメンテナンスとシリンダーを上下フルに動かし 幼生プランクトンのうちにはぎ落としを兼ねて動作チェック。

利点は? フラップ可動範囲内なら ボタンひとつで自由自在に変更可能。

ただし、どちらのタイプにおいても アスターン。

後進時の挙動を把握しておくこと。 穏やかな日ばかりではりません。

停泊中も。 何トンもある船体が薄い板で水を掬うし、

その重量をたとえ時速20km/hでも楽に出せる力があること。

悪条件が重なれば簡単に壊れます。

施工の良し悪しには 正しい知識、考え方も必要だと思っています。