FRPデッキ自作方法

小型艇のデッキ製作で一番安易な方法は、

耐水合板を打ちつけた上にFRPでコーティング。

2年は充分な耐久性があると私は思います。

難点は、内側から腐ったり、合板の接着剤剥離等により、 歩くたび、ふわふわして

ちょっと波のある海上で不安感いっぱいになると思います。

そこでFRP製デッキ制作方法を簡単に紹介。

バウ、おもてのデッキは水はけよくするためキャンバー、

Rは当然?としてください。

図面無くて現物合わせのときは寸法かベニヤ板で型をとります。

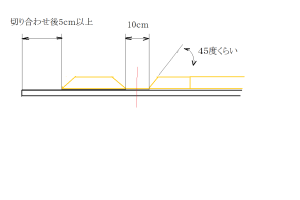

数cm大きめに作って固定したあと、はみ出た部分を綺麗に仕上げるので

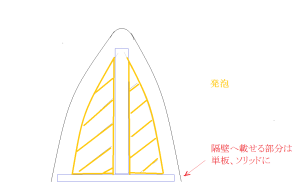

シビアな計測はいりませんが、ハッチは中心へ、隔壁の正確な位置は把握しておき 発泡や合板は黄色の部分だけを接着。中央は後回しにして硬化させます。

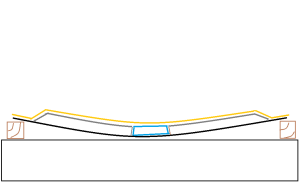

心材となる発泡、合板が動かない状態まで硬化したら下図のように大きな角材等を両端へ。

船の大きさと、デッキの広さを考えて曲げ具合を決めたら、

デッキ端まで積層しやすいよう心材を斜めに削り、 デッキ中央へ入れる心材を切り合わせ、

掃除をして準備。 中央青で示した心材にパテを塗って圧着。

すぐ全体へFRPを積層。 完全硬化後、その場でひっくり返して足踏みしてみてください。

ふわふわするようならセンターラインに対して直角、船の横方向へ背の高いロンジを通します。 ただの通路ならこれだけでいいのですが、 バウにはアンカーロープやもやい綱、

クリートやビット取り付けが必須なので、 点検孔も兼ねてハッチをつけるのが普通です。

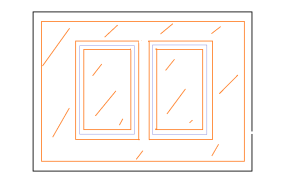

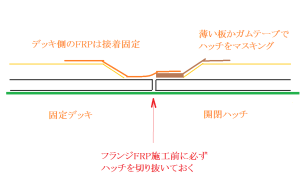

上図はアフターデッキの例。 実際のハッチは青い線で切り取ります。

2つ整列にこだわらず、大きなのを1つでも右寄りに人が入れるサイズをひとつ。

エンジンルームへ入るだけに前方へひとつだけとか、決まりはありません。

ハッチの位置でトリムが変わったり船が傾いたままになることはありません。

重量物を置く位置や数を考慮すればいいだけです。

あと、ファイティングチェアーやジェットスキーなどを吊るデリック、クレーン。 ビット、ウインチなど取り付け部分の補強財は厚み4-5cmの木材を 発泡や合板の替わりに接着後、FRPで覆って仕上げます。

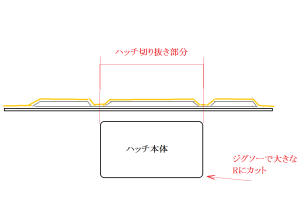

で、ハッチを切り抜いてフタをしようとしてもこのままじゃ落ちちゃいます。

じゃあどうやって落ちないように? 水がかからない室内だと下図のように、

ハッチがくっつかないようマスキングして 硬化後、ケガをしないよう切り口を仕上げるだけ。

ゴム板をはさめば振動でガタガタ音がしないかも。

ただし、ゴムの厚み分のベニヤ板を置いて積層しないと、ゴムの分ハッチが飛び出します。

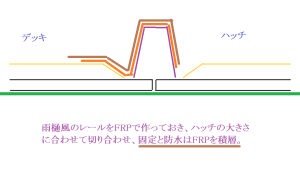

問題は波をかぶったり 雨がかかる室外にあるハッチの防水と排水。

箱をかぶせてふたをするタイプは簡単そうに思えますが、

それはフタのほうだけで、デッキ側の細工は面倒。 段差なく歩行でき、

ロープワークその他快適に、美観も優れた様式 フラッシュというらしいのですが、

部品制作から準備しないといけません。

上図 紫色のU字側溝ようにレールをFRPで作っておき、

ハッチの大きさに合わせて額縁を作る要領で組み、グルーガンで仮止め。

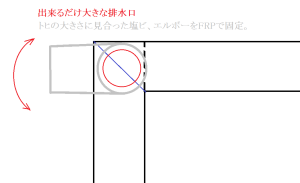

タルクパテを最小限入れて積層、硬化後排水用の穴あけ。

エルボの向きは船外に出すスルハルの位置をよく考えて決めます。

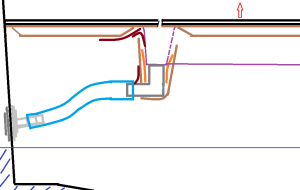

デッキを載せて配管したあとのイメージ図。

金具も取り付けないと手で開けられませんね。

外販に開ける穴は必ず?ではなく、絶対に水線より上へあけましょう。

サンドイッチ工法のなかでも簡単な方法で、基本的な寸法は5cm。

デッキを船体とつなぐ部分は、切り合わせて仕上がったとき5cm残ってれば 採寸通りに作れてる証明になるので 船内に入って天井を見れば作り手のことがよくわかると思います。

外周だけでなく、隔壁へ載せる部分も心材は入れないで単板(ソリッド)ガラス繊維だけにするのが鉄則です。

心材の接着にパテを使わず、軽量化しやすいバキュームをどこの家庭にでもある掃除機を。。。

へつづく