スタンチューブFRP自作

スタンチューブと言えば、日本では髙澤製作所が超有名で 他にプロペラシャフト、スラスターなど艫まわり全般の老舗企業です。

サイズは100mmオーバーの巨大船舶から数十mmの小型船舶用まで揃い。

私が作ったときは、35mmで下図のようなタイプで、

砲金製スタンチューブ類に分けられていて、いわゆる真鍮の鋳物です。

チューブの長さが数十センチしかないのは長さの違う船への適応性と木造船の流れからだと思います。

仕事では55φ長さ約1500のスタンチューブを取り付けたことがあるので、

鋳造製品ということもあり注文次第でしょう。

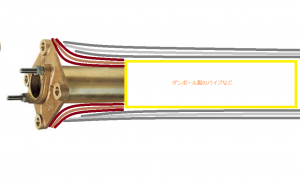

で、FRPの船体へ取り付ける前加工としてスタンチューブをガラス繊維で巻く、積層します。

チューブとフランジの裏側を#16のサンディングディスクで表面を荒らしておきます。

ディスクグラインダーは必須の電動工具になるので、奮発していいのを1台買っておきましょう。 下図のようにマット3枚くらいで丁寧に脱泡して一旦硬化させます。

グランドパッキンを締めるねじ部とシャフトが通る内部に樹脂などついて汚れないように養生して積層します。

ネジにはマスキングテープ。シャフト穴にはウエスが出っ張らないよう、固めに詰めます。

問題はどうやって長さを伸ばすか? FRPのみで作るならこちらの排気管を作る方法を応用します。

作業中の剛性をだすためマット4枚は貼った方がいいでしょう。

その記事でも触れた紙パイプですが、私の自作艇はガラス繊維を使いきったあとの芯だったと思います。

で、そんな職場に通ってる人ばかりじゃないのでぐぐってみると,

こんなブログ記事が、季里メモ 無印良品 段ボール組み立て家具で出た廃品をゆずってもらえたそうです。

某ハンズへ出向けば より取り見取りに選べるのかもしれませんが、、、

工法に自論や哲学を持ち込むのが私の哲学と自論、持論です。

ですので、材料だけでなく、モノとして残らない型わくなど特にお金をかけないのがこだわりのひとつです。

上で積層したスタンチューブが硬化したら つなぎ部分をきれいにサンディングして

紙パイプを仮止め。

前工程に間違いがなければ真鍮の部分はFRPが密着してるはず?

なので紙パイプをオス型に見立てて スタンチューブ本体とつなげるよう、

一箇所に集中しないでスムーズに積層して硬化を待ちます。

ここで注意することは、 できればプロペラシャフトを通した状態で積層してください。

定規をあてたり糸を張ってみても芯のズレがよくわからないと思います。

ダンボールパイプに離型ワックスを塗って硬化

そのまま加工設置後、進水。 数ヶ月使用、ある日上架したとき後方からシャフトの穴を覗くと

ダンボールはきれいに溶けて流れ、テープのはがしわすれのような面影など何も残っていません。 プロペラシャフトと同じく、舵にもスタンチューブを付けてる船があります。

これも同じように必要な長さを伸ばして船体へ取り付けます。

船によってグランドパッキンの位置が喫水より遥かに高いと、パッキンを締めなくても水漏れしません。

防水というより軸受けの代わりに使ってるのですが、

船底に穴はあけてるので船底部の積層の水密は絶対です。