FRP製燃料タンク自作方法

FRPの単版を作って箱型に組み、ガラステープを積層するだけです。

液体を入れる容器で重要なことは、水漏れしない、更には水密をいかに保つかで。

技術や経験が足りなくてもあわてず焦らず作業を進めればいいだけの工法を紹介します。

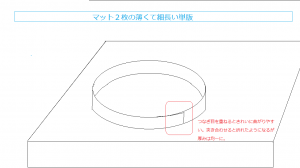

単版を作る定盤は、建設現場で使う型枠用の通称コンパネ、あるいは家具用のポリ合板を用意します。

ポリ合板のサイズはサブロクとヨンパチがあり、建設用はサブロクしか無いと聞いたことがあります。

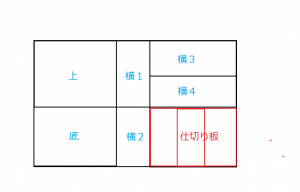

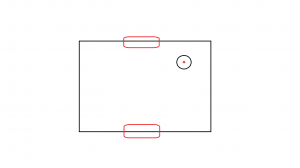

下図は合板1枚での板取を表してるだけなのでタンクの大きさにより自分で変えてください。

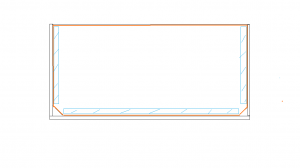

右上のように四角い板を6枚組み合わせたタンクを基本とします。タンクの大きさや長さによって中に仕切りが必要になります。

積層作業は楽にできるので、必要な面積を把握しておいて1回の作業で済ませます。

あとで足りないことに気づいたら、また貼ればいいじゃん。?

刷毛を洗ったり硬化を待つ時間をよく考えてみてください。

アセトンの使用量が増えるとチリも積もっていきます。

硬化時間を短縮する方法は、ヒーターと燃料の用意、ブルーシートで囲う簡易ブースなどの設備投資。

つまり出費を増やせば可能ですが、無駄を省き効率よく進めることを心がけていれば必要最小限の出費ですみます。

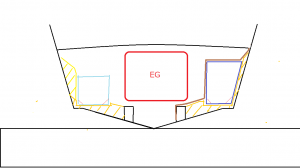

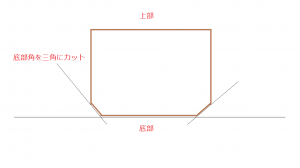

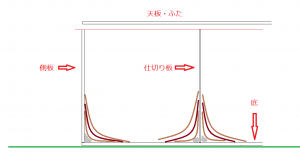

タンクの断面形状は大きくわけて下図のように長方形か台形になるでしょう。

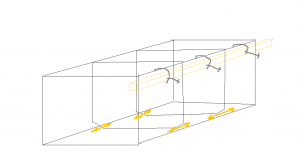

黄色い部分はロンジのようにタンクにあわせて前後2-3箇所作ります。

絶対に船体へ直接当てて置いてはいけません。振動でタンクに穴があいたら漏れた燃料を掃除すれば済むかも。 でも船体に穴があいたら。。。。

縁起の悪い言葉を発するだけでも沖ではタブーとされています。

向かって右の茶色の線のようにガラステープを船側から船底まで通して貼るとバンドで固定した効果があると思います。

細くて長い単板を大きな円に丸めて底をつければ、子供用のプールや淡水魚の飼育に使えるかもしれません。

地面に置いて、まわりに土のうを積めば庭を掘らずにすむし撤去も楽にできると思います。

樹脂が硬化後脱型、採寸してカット。

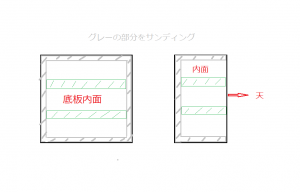

先に下図の部分のサンディングをしてグルーガンで仮組みします。

組んだあとではやりにくいし削れないところができるし、削った粉の掃除がやっかいです。

四つ角だけじゃなく仕切り板が来る位置も忘れずにサンディングします。

タンクの内側は型板で抜いたツルツルの方に向けます。

正式には耐油性のゲルコートを型に塗って固めてからガラス繊維の積層 もしくは通常のゲルコートか積層に使ってるポリエステル樹脂を使用。

色つきのゲルコートを使うときには定盤にガムテープをタンクの上下方向へ貼って、 ゲルコートを塗り終わったらすぐにガムテープをはがして硬化後積層。

脱型すると油面は透けて見えるのでガラス管のように割れることのない確実なレベルゲージの完成です。

仕切り板の下は必ず下図のように角を落とします。

そうしないと給油時も走行して燃料が減ってきたときにもスムーズに流れなくて 悪ければ燃料カットされてエンジンストップ、船が大きくヒールするかトリムの変化、復元しない? じゃあつけなければ?満タンのときは問題ありません、使って油面が下がってくると 船は停泊中でも静止することはできません。

波の中を走ると中の油は自由に動き回ります。

まっすぐ走らないし乗り心地もずっと悪いままでしょう。

まあ長い間に強度不足で壊れるのがオチです。

サイズは大きすぎず、小さすぎずに切ります。

仮組みは下図のように正立の状態で内側の積層を先に済ませます。

前後に長い側板を直線に保ちたいとき、角材をグルーガンで止めるか万力でしめて硬化するまで外さないようにします。

船が揺れたとき黄色い矢印のところを燃料がゆっくり流れるので揺れの増幅が抑えられます。

もう一度言います。

切り欠きを入れないと満タンにするまでかなりの時間がかかる。

エンジンへ向かう出口は普通1個で、いつも3室にまんべんなく燃料があればいいのですが。

積層部分を拡大してみると

タルクと樹脂を混ぜたパテを入れて積層すると脱泡しやすくて水止めもほぼ確実にできます。

仕切り板の三角に欠いた少し手前でガラステープを止めます。

油の通り道にはみ出して貼るとサンダーはまず使えません。

はみ出た部分のガラス繊維は必ずモゲテ詰まりの原因になり、分解掃除は不可能。

解体掃除ならできます。 が、エンジンも降ろすことになっていいですか?

内側の積層が終わり、まだずいぶん時間もあるし、万力も使ってなかったり、このままふたを乗せちゃえ 時に、思いもよらぬ速さで作業が面白いように進展。

じゃあ せいのーで ちょっとまって。下図を見てください。

FRPで燃料タンクを作る。

水も漏れないものを作ります。たぶん気体も。

ふたを貼る部分で発生するガスの量はしれています。ほとんどが空中に消えるでしょう。

問題は最初に貼った内側の分で、まわりをぐるり貼って中の空気が出ない状態でガスが発生しています。

今までの経験だと、タンクがパンパンにふくらんでるならいい方で

大抵は板が浮き上がってずれたまま硬化。 穴をあけたら風船のようにしぼむわけではありません。

カッターで切ってテープの部分を発って取りのぞき もう一度やり直しします。

鉄板の溶接でも同じです。

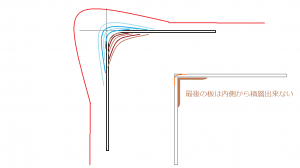

それを防ぐには上図の赤いところ5-10cmくらいでいいので両サイドで2箇所

ガラステープを貼らないで全体の硬化を待ちます。

そこからガスはダダ漏れするので形状の変化は起きません。

最悪納期に間に合わない緊急時なら、取り付けたあとでも積層できる

簡単な部位を残しておきます。 給油口の位置が決定してれば、そこに小さめの穴をあけてガス抜きにしてもいいのですが、 穴をあけると切りくずが内部に落ちます、正確な寸法であければ掃除機のホースは入りますが、 ほかにまだあける穴があるのでごみは完全には取れません。

水を張って人力で振ったりできるサイズならいいのですが、 200Lくらいの容量があると難しいので、底の内外を仕上げて配管の穴あけニップルなどの取り付けが済んで、

そうじをしてから ふたを乗せるのがあとあとトラブルに巻き込まれない方法です。

で、内側が硬化して動かしても大丈夫になったら、ひっくりかえして角を丸め、面取りをしてガラステープを貼ります。

板の厚みは5plyで5mmあるかないかなので大きな丸みがつけられないのですが、 内側にはガラステープが数枚、そのテープが見えるまで削って丸めるとかなり大きなRになり

ガラスがとても巻きやすくなるので防水性能、信頼性が格段にあがります。

テープを貼っていくとき、長さ方向だけじゃなく、幅方向も一箇所に集中しないで少しずつずらしながら貼っていっても 上図の赤い線で書いてるように 膨らみながら尖った形になりやすいので 脱泡するときも端から端へ往復してローラーをころがすのではなく、 Rの頂点から前には前だけ、手前に引くときはRの頂点から手前に引くだけにし、

往復してころがすと 赤い線の形状のまま きれいな形にはなりません。

作業の様子は他人も見ています。一番見て覚えてるのは自分です。

心残りや後悔を残さない作業に徹したほうが満足感が増します。

それで自信がつき継続にもつながるのだと思います。

天板、ふたをとめるとき 内側の積層は人が入れるハッチ、点検孔が無いとまず無理で、

FRPでアングル状のヒレを着ければ樹脂やパテを敷いて接着することもできますが、 底のような圧力もかからないので丸めてテープを貼るだけで大丈夫です。

万全を期すなら3枚貼って1回固めて、もう2枚貼ればほぼ漏れることもなく、強度も増しますが、重量も増します。

次は配管用の穴あけと金具の取り付けについて