バキュームでFRPデッキのサンドイッチ

硬化時間が遅くなる真冬や小面積のデッキならパテで接着してもいいのですが、

面積が大きかったり、軽量化や薄さ、平滑度を求めるなら。

バキュームが適してると思います。

以下、机上の多量画像で紹介します。 ガラス構成は、マットロービングマットの3枚か、

MMRMの4枚を裏表に同じ枚数を積層。

3枚の場合、マットロービングの2枚で一旦固めます。

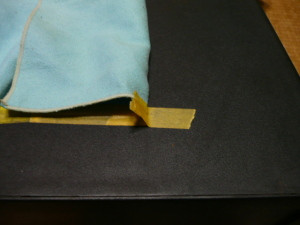

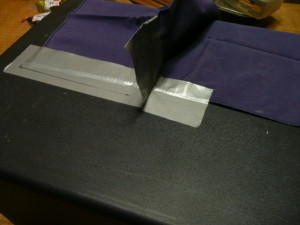

ブルーシートの一辺を先にガムテープで裏表貼って準備。

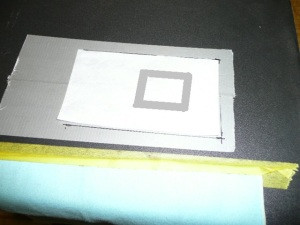

硬質発泡など心材を切り合わせ。

ハッチを作るなら正確な寸法をとって ソリッド(単板)にするところへ墨を入れ切り合わせ。

広く空気が溜まらないよう木工キリ12mmくらい約50cm間隔で穴あけ。

角を斜めに削ると圧着されない部分が出やすいので切りっぱなし直角のまま。

粉塵をきれいに掃除、全面にマット1枚積層後、 発泡へも樹脂を塗ってすぐ敷き詰めます。

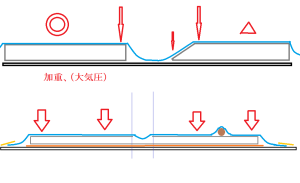

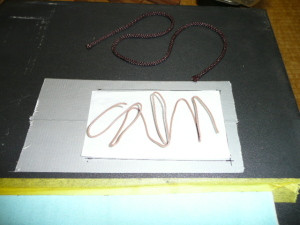

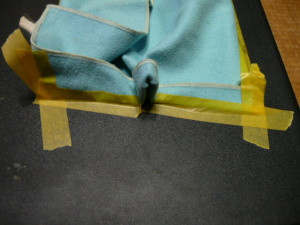

上図イラストのように使い古しのロープを全体に置くと、 ブルーシートの密着が偏らず、通風がよくなり真空度が高まります。

1本のロープじゃなくても2-3本を適当に置いて大丈夫。

残りの3辺を空気が漏れないようガムテープを貼っていきます。

ブルーシートを切らないで、折り曲げて長さを調整。

下図のように貼れば気密性が保たれることがわかると思います。

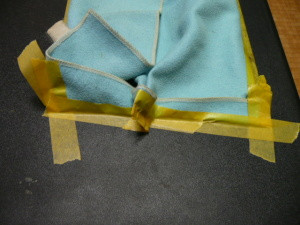

1mくらいで必ずタック(洋裁用語)をとってシートをたるませます。

下図のように適当に折ってテープを貼ってはいけません。

がっかりするくらい空気ダダ漏れになってバキュームの効果は得られないでしょう。

これを折り返して何枚テープを貼っても大して変わりません。

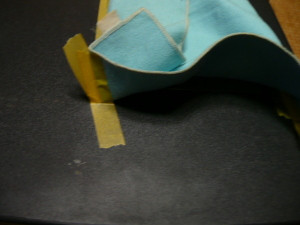

3つ目、4つ目の角は折り返したブルーシートをまた折り返すので、

一番空気漏れを起こしやすい箇所になるから要注意。

黄色のテープの位置で止めるには

ガムテープを10cm長めに残して切り

遠くから余裕を持たせ押さえて貼ります。 ここ

までの途中にもタックを入れておきましょう。

少しでも空気が漏れないよう指でキッチリ押さえてテープを密着。

2重に畳んだシートへタックを入れる様子。

まれに1mくらいのタックになることさえありました。

テープもシワが入らないよう折り紙のよう丁寧に畳んで貼ります。

実際のブルーシートを引っ張ってひざ上くらいは上がらないと バキュームをかけたときシートがピンと張って全体へ均一な大気圧がかからなくなり 接着不良の箇所が出来ても目視確認は不可能。 破壊検査というか、切断面を見ないと判断は無理。

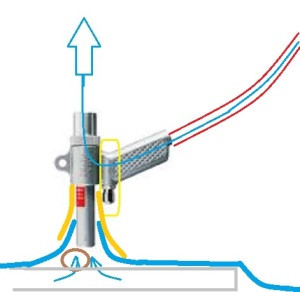

そしてブルーシート中央へカッターで切り込みを入れ、 ワンダーガン(ぐぐって下さい)を差込み、これもガムテープで気密を保ちます。

ワンダーガンでシート内の空気が抜けるイメージ図。

カッターで穴を開ける前にロープを手探り、 そのロープの上へワンダーガンのノズルが乗る位置へ穴あけ固定。

引き金を引くとシートが密着していくので全体をよく見回し テープをぐるぐる巻きで引き金を固定。

ブルーシートを何箇所も満遍なく摘まんで引っ張り上げ、シート全体の空気抜け具合を確認。

漏れが無ければ数十秒で引っ張れなくなります。

ワンダーガンの値段は¥10,000くらい、コンプレッサー必須。

パワーのある家庭用掃除機で代用可能。

タックと四つ角 不安箇所の漏れ検査は? たばこの煙をゆっくりたっぷり吹きかけて

吸い込まれるようだったら 漏れています。w ちゃんと修正しましょう。

樹脂が完全硬化するまで放置、バキュームを止められませんが、

たまにシートを引っ張ってチェック。

硬化の確認はバケツに残った樹脂を目安に余裕を持たせて。

OKと判断したら テープをはがしてロープを引っ張ってみてください。

発泡へロープが食い込んだ跡が出来てたら上出来。

それともう一箇所、発泡の端の密着度とはみ出した樹脂の量を見れば一目瞭然。

重りを何個も乗せないので定盤がたわんだりせず、体も楽。 大気圧はデッキ全体へ満遍なく行き渡る。

2速歩行、手作りロボット製作者と同じ手法で 作業時間の制限と出来不出来は鏡に映すように型(モールド)次第。 違うのは加熱から冷めて固まるのと、触媒に反応後、硬化。

作業の注意点は、 数人でやるとき、準備と打ち合わせをしっかりと。

樹脂を塗らずにリハーサルしてもいいのですが、テープの使用量に驚くことでしょう。

クラフトテープの使用は不可。コスパのいいガムテープを余裕を持たせて購入準備。

1回限りの作業ならブルーシートの長さは前もってカット。

穴があいていないか厳重にチェック。

ブルーシートへ樹脂が付くとその部分へガムテープは貼れなくなる。

気温、人員、作業にかかる時間を考えて硬化剤の量を決定。少なめが無難。

重りを置かないので、横向き 壁面でも施工可能。 天井も理屈上不可能とは言えませんが。。

発泡の面取りをして MRMの3枚貼り 硬化後 定盤から脱型。

デッキの擦れが多い作業船等はMMRM4枚以上貼ります。